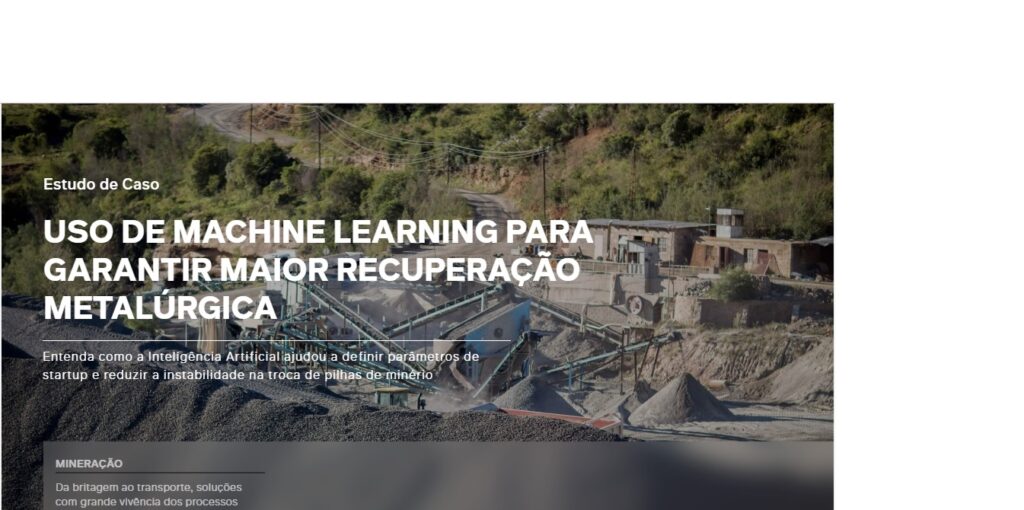

Entenda como a Inteligência Artificial ajudou a definir parâmetros de startup e reduzir a instabilidade na troca de pilhas de minério

Contexto e Desafios

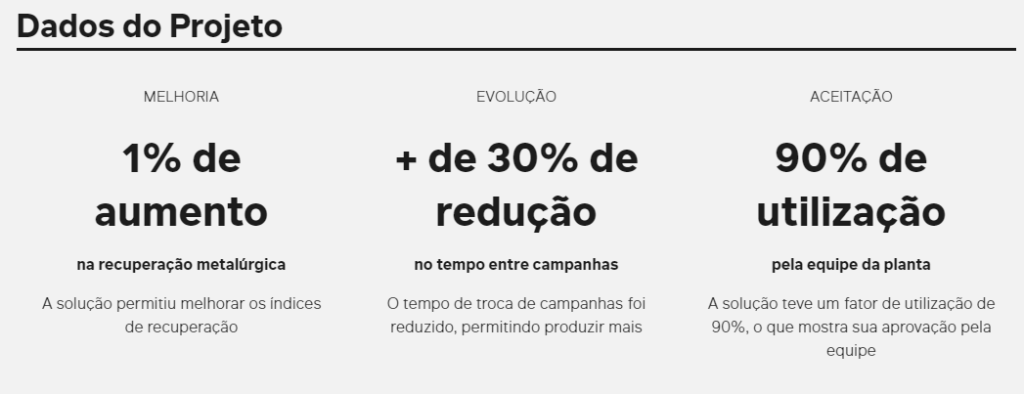

Na planta de beneficiamento do cliente, a composição diferente do material de cada nova pilha de minério que entrava fazia com que a estabilização do processo levasse muito tempo.

Isso impactava na flotação, onde os operadores enfrentavam dificuldades para identificar bons parâmetros de dosagem, o que fazia com que reagentes fossem usados em excesso e levava a uma recuperação metalúrgica abaixo do ideal.

A equipe de planejamento passou a usar algumas características do material para buscar pilhas semelhantes no histórico e ver quais os parâmetros que melhor impactavam no KPI desejado. Nem por isso, contudo, os resultados foram satisfatórios, pois na prática as pilhas nem sempre se mostravam semelhantes, havendo mineralogias diferentes.

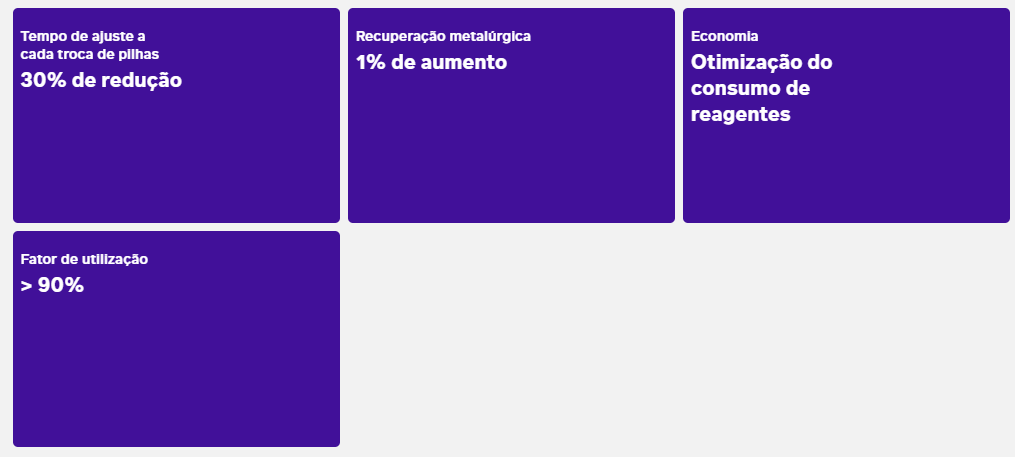

Era preciso explorar os dados e desenvolver um sistema que usasse machine learning para ir além de poucas características e, considerando a pilha como um todo, encontrasse outras realmente semelhantes. Isso passava pelos desafios de:

- Aprofundar o conhecimento sobre a instabilidade e como cada disciplina contribuía para ela

- Desenvolver um sistema que usasse de processos como classificação, clusterização e padrões operacionais para analisar a similaridade entre pilhas

- Testar na prática a efetividade do sistema na recuperação metalúrgica da planta

Soluções Utilizadas e Equipamentos Fornecidos

Fizemos um worshop usando Lean Inception para compreender melhor a instabilidade na transição entre pilhas e a contribuição de cada disciplina nesse processo, envolvendo todas as equipes do cliente.

Utilizamos algoritmos de Machine Learning programados em Python para classificar e clusterizar as pilhas, permitindo analisar sua similaridade de uma maneira mais inteligente e efetiva.

Desenvolvemos um sistema que, se valendo dessa análise de similaridade, passou a buscar no histórico parâmetros que levaram a um melhor KPI operacional para pilhas semelhantes, prescrevendo faixas de operação móveis conforme a classificação da matéria prima. Em alguns casos, a solução informa alguns parâmetros para a aplicação de controle avançado existente na flotação.

Desenvolvemos uma interface no PI Vision que, com KPIs operacionais, orienta as equipes de engenharia de produção e operação na melhor tomada de decisão.